Material Requirement Planning (MRP)

Perencanaan kebutuhan material (MRP) dapat didefinisikan sebagai suatu teknik atau set prosedur yang sistematis untuk penentuan kuantitas serta waktu dalam proses perencanaan dan pengendalian item barang (komponen) yang tergantung pada item–item tingkat (level) yang lebih tinggi (dependent demand). Ada 4 kemampuan yang menjadi ciri utama dari sistem MRP yaitu:

Perencanaan kebutuhan material (MRP) dapat didefinisikan sebagai suatu teknik atau set prosedur yang sistematis untuk penentuan kuantitas serta waktu dalam proses perencanaan dan pengendalian item barang (komponen) yang tergantung pada item–item tingkat (level) yang lebih tinggi (dependent demand). Ada 4 kemampuan yang menjadi ciri utama dari sistem MRP yaitu:

- Mampu menentukan kebutuhan pada saat yang tepat

- Membentuk kebutuhan minimal untuk setiap item.

- Menentukan pelaksanaan rencana pemesanan.

- Menentukan penjadwalan ulang atau pembatalan atas suatu jadwal yang sudah direncanakan

Terdapat dua hal penting dalam MRP yaitu lead time, dan

berapa banyaknya jumlah material yang siap dipesan

Input

MRP

- Jadwal Induk Produksi (Master Production Schedule), merupakan ringkasan skedul produksi produk jadi untuk periode mendatang yang dirancang berdasarkan pesanan pelanggan atau peramalan permintaan. JIP berisi perencanaan secara mendetail mengenai jumlah produksi yang dibutuhkan untuk setiap produk akhir beserta periode waktunya untuk suatu jangka perencanaan dengan memperhatikan kapasitas yang tersedia. Sistem MRP mengasumsikan bahwa pesanan yang dicatat dalam JIP adalah pasti, kendatipun hanya merupakan peramalan.

- Status Persediaan (Inventory Master File atau Inventory Status Record), merupakan catatan keadaan persediaan yang menggambarkan status semua item yang ada dalam persediaan yang berkaitan dengan:- Jumlah persediaan yang dimiliki pada setiap periode (on hand inventory)- Jumlah barang yang sedang dipesan dan kapan pesanan tersebut akan datang (on order inventory).- Lead time dari setiap bahan.

- Struktur Produk (Bill Of Material), merupakan kaitan antara produk dengan komponen penyusunnya yang memberikan informasi mengenai daftar komponen, campuran bahan dan bahan baku yang diperlukan untuk membuat produk. BOM juga memberikan deskripsi, penjelasan dan kuantitas dari setiap bahan baku yang diperlukan untuk membuat satu unit produk

Output

MRP Output MRP sekaligus juga mencerminkan kemampuan dan ciri dari MRP, yaitu :

- Planned Order Schedule (Jadwal Pesanan Terencana) penentuan jumlah kebutuhan material serta waktu pemesanannya untuk masa yang akan datang.

- Order Release Report (Laporan Pengeluaran Pesanan) berguna bagi pembeli yang akan digunakan untuk bernegoisasi dengan pemasok dan berguna juga bagi manajer manufaktur yang akan digunakan untuk mengontrol proses produksi.

- Changes to Planning Orders (Perubahan terhadap pesanan yang telah direncanakan) yang merefleksikan pembatalan pesanan, pengurangan pesanan dan pengubahan jumlah pesanan.

- Performance Report (Laporan Penampilan), suatu tampilan yang menunjukkan sejauh mana sistem bekerja, kaitannya dengan kekosongan stok dan ukuran yang lain.

TUTORILA MRP

Tabel berikut berturut turut

menunjukan jadwal induk produksi dari produk assembly functional parts type A

Sedangkan struktur produk, data

komponen, data persediaan dan rencana penerimaan barang adalah sebagai berikut

:

Ket : Untuk membuat AFP A dibutuhkan 2 pcs AFP 1, 2 pcs AFP 2, dan 3 pcs AFP

3, Untuk memnuat AFP

1 dibutuhkan 4 pcs AFP 4, Untuk membuat AFP

2 dibutuhkan 1 pcs AFP 5

Susunlah kebutuhan material untuk

komponen AFP 9 dan AFP 10 yang diperlukan untuk memenuhi jadwal produksi

Jawab

Cari kebutuhan komponen di level

paling atas sampai turun ke bawah ke komponen yang dicari.

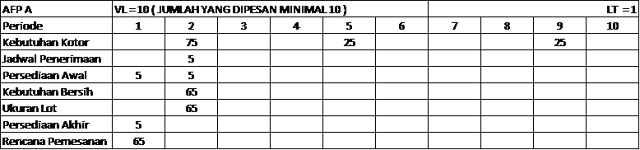

AFP A

Buat Tabel dan beri keterangan ukuran lot dan lead time.

Input kebutuhan kotor pada tabel ( lihat di soal )

Input Jadwal penerimaan ( lihat keterangan pada soal, di jumlah penerimaan dan bulan penerimaan )

Input persediaan awal, ( persediaan awal selalu ditempatkan di bulan 1 )

Untuk kebutuhan bersih, ukuran lot, persediaan akhir, dan rencana pemesanan harus diurutkan per bulan dari bulan 1 samapai 10.

Bulan 1

- Kebutuhan bersih = Kebutuhan kotor – ( Jadwal Penerimaan + Persediaan Awal )Karena di bulan 1 tidak ada kebutuhan kotor, maka kebutuhan bersih tidak ada (dikosongkan)

- Ukuran Lot, disesuaikan dengan jenis lot. Untuk bulan 1 karean tidak ada kebutuhan maka di kosongkan.

- Persediaan akhir = ukuran lot – kebutuhan bersihkarena tidak ada kebutuhan kotor, maka di Akhir bulan jumlah Persediaan akhir tetap sama dengan persediaan awal

- Rencana Pemesanan, dilihat dari ukuran lot dan lead time, karna tidak ada kebutuhan kotor maka dikosongkan.

Bulan 2

- Persediaan Awal, lihat dibulan sebelumnya apakah ada persediaan akhir. Karena di bulan 1 ada persediaan akhir maka persediaan awal di bulan 2 sama jumlahnya dengan persediaan akhir di bulan 1.

- Kebutuhan Bersih = Kebutuhan kotor – ( Jadwal Penerimaan + Persediaan Awal )= 75 – ( 5 + 5 ) = 75 – 10 = 65.

- Ukuran LotJenis lot pada AFP A Variabel lot = 10, maka jumlah yang dipesan yaitu 65, karna minimal yang dibeli 10 pcs.

- Persediaan akhir = ukuran lot – kebutuhan bersih= 65 – 65 = 0 ( dikosongkan )

- Rencana Pemesanan, lihat dari ukuran lot ( 65 ) dan lead time 1 bulan, maka pemesanan dilakukan di bulan ( bulan 2 – 1 = 1 ). Maka input 65 di rencana pemesanan bulan 1

- Ikuti langkah diatas untuk mengerjakan bulan 3 sampai bulan 10.

Selanjutnya kerjakan komponen yang dibawahnya yang

terhubung dengan komponen yang ditanyakan ( dicari )

AFP 2

- Untuk membuat tabel AFP 2 lihat pada lead time karena lead time 1 maka, bulan yang akan di input adalah awal bulan sebelumnya – 1 = ( 1 – 1 ) = 0

- Kebutuhan Kotor, kebutuhan kotor untuk komponen AFP2 di dapat dari Renacana pemesanan di struktur sebelumnya yaitu AFP A

- Namun kita juga harus melihat struktur komponen tersebut. Karna 1 pcs AFP A terbuat dari 2 pcs AFP 2. maka kebutuhan kotor untuk AFP 2 = 2 x rencana pemesana AFP A

Selanjutnya ikuti langkah langkah seperti yang sudah

dijelaskan diatas

Demikian penjelasan dan tutorial untuk MRPnya, jika ada yang ingin bertanya comment saja ya

0 Komentar untuk "MATERIAL REQUIREMENT PLANNING (MRP)"